Spis treści

Co to jest sterownik silnika bezszczotkowego?

Sterownik silnika bezszczotkowego, znany także jako sterownik BLDC, to nowoczesne urządzenie elektroniczne z istotnym zadaniem – zarządzaniem prądem w cewkach silnika tego typu. To właśnie dzięki tej kontroli możliwy jest obrotowy ruch wirnika. Co więcej, sterownik BLDC umożliwia płynną regulację prędkości oraz zmianę kierunku obrotów, co czyni go niezwykle wszechstronnym. Działa on poprzez sekwencyjne włączanie prądu w różnych fazach silnika, a większość silników bezszczotkowych, zazwyczaj trójfazowych, nie funkcjonuje bez tych zaawansowanych sterowników.

Sercem ich działania jest elektroniczna kontrola przepływu energii, przez co możliwe jest precyzyjne zarządzanie momentem obrotowym i prędkością. Współczesne modele oferują nawet funkcje monitorowania stanu pracy silnika, co znacząco zwiększa efektywność całego systemu automatyzacji.

Sterowniki silników bezszczotkowych są cenione za wiele zalet:

- wysoka sprawność,

- minimalne straty ciepła,

- ograniczone potrzeby konserwacyjne.

Dlatego zyskują popularność w licznych zastosowaniach, od robotyki po pojazdy elektryczne. Postęp w dziedzinie automatyki, który związany jest z tymi technologiami, przekłada się na znaczące zwiększenie wydajności w różnych systemach napędowych.

Jakie są główne cechy sterowników silników bezszczotkowych?

Sterowniki silników bezszczotkowych, określane jako BLDC, wyróżniają się szeregiem zalet. Przede wszystkim zapewniają:

- doskonałą wydajność,

- niezawodność,

- precyzyjne kontrolowanie momentu obrotowego,

- odporność na uszkodzenia mechaniczne i wibracje,

- wysoką efektywność,

- łatwą integrację z systemami PLC.

Kluczową cechą tych urządzeń jest precyzyjne kontrolowanie momentu obrotowego, które odbywa się niezależnie od prędkości silnika. Dodatkowo, ich odporność na różnego rodzaju uszkodzenia mechaniczne i wibracje jest niezwykle ważna w wymagających warunkach pracy, gdzie stabilność ma kluczowe znaczenie. Wysoka efektywność, przejawiająca się w korzystnym stosunku mocy do masy, wpływa na rosnącą popularność sterowników BLDC w takich aplikacjach jak robotyka, drony oraz pojazdy elektryczne. Dzięki tym cechom, stanowią one wszechstronne narzędzie w nowoczesnych układach sterujących.

Warto również zauważyć, że nowoczesne modele sterowników bezszczotkowych często oferują zaawansowane funkcje, jak inteligentne monitorowanie stanu silnika, co znacząco zwiększa efektywność całego systemu. Tego rodzaju innowacje nie tylko poprawiają działanie, ale także podnoszą niezawodność podczas długotrwałego użytkowania. Długa żywotność tych urządzeń sprawia, że są one idealnym wyborem dla projektów, które potrzebują zarówno niezawodności, jak i trwałości.

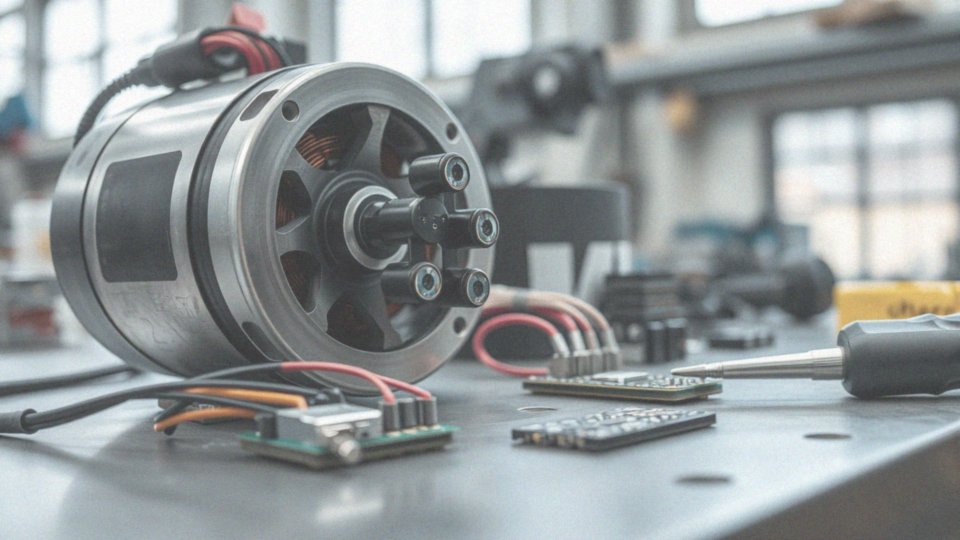

Jakie typy silników obsługują sterowniki bezszczotkowe?

Sterowniki bezszczotkowe są najczęściej wykorzystywane do obsługi trójfazowych silników BLDC, które zyskały uznanie w różnych dziedzinach, takich jak przemysł i mobilność. Oprócz tego, z powodzeniem działają również z silnikami synchronicznymi wykorzystującymi magnesy trwałe (PMSM), co sprawia, że są niezwykle wszechstronne w zastosowaniach.

Silniki te często korzystają z czujników Halla, co umożliwia precyzyjniejsze monitorowanie położenia wirnika, chociaż nie jest to zawsze wymagane. Zastosowanie sterowników BLDC obejmuje nowoczesne urządzenia, takie jak:

- drony,

- roboty,

- elektryczne hulajnogi,

- deskorolki,

- rowery elektryczne.

Dodatkowo, świetnie współpracują z silnikami BLDC NEMA oraz motoreduktorami BLDC, co potęguje ich wszechstronność w różnorodnych projektach. Dzięki tym cechom, sterowniki te w znacznym stopniu przyczyniają się do rozwoju nowoczesnych technologii napędowych, elastycznie dostosowując się do dynamicznie zmieniających się wymagań rynku.

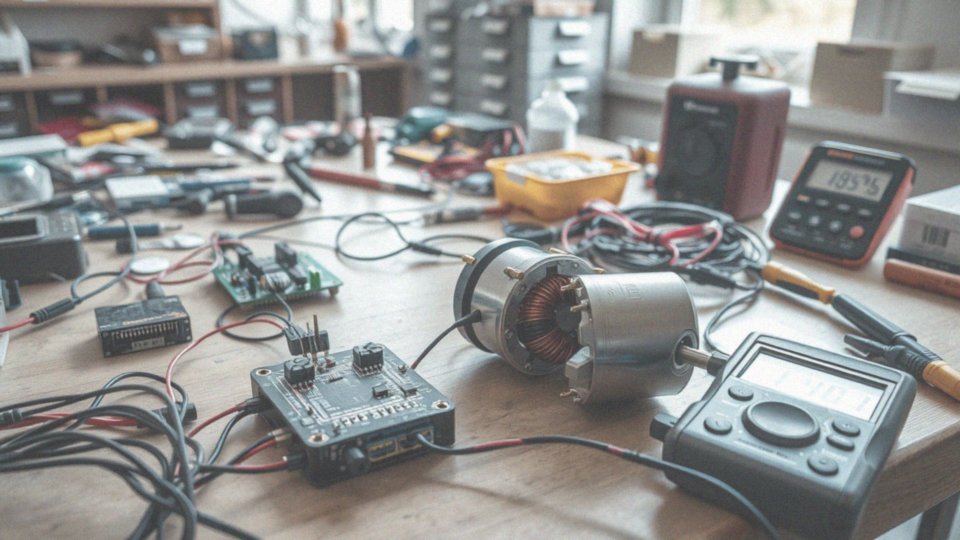

Jak działają sterowniki silnika bezszczotkowego BLDC?

Sterowniki silników bezszczotkowych BLDC działają poprzez zaawansowane zarządzanie przepływem prądu w cewkach stojana. W każdym cyklu automatycznie aktywują i dezaktywują prąd w poszczególnych fazach silnika, co powoduje obrót wirnika. Dzięki precyzyjnemu sterowaniu prądem pole magnetyczne jest dostosowywane do aktualnej pozycji wirnika, co gwarantuje jego płynne działanie.

Sterownik BLDC wykorzystuje sygnał PWM, czyli modulację szerokości impulsu, co umożliwia regulowanie prędkości obrotowej silnika poprzez modyfikację szerokości impulsów przekazywanych do cewek. Taki system pozwala na osiągnięcie różnorodnego zakresu prędkości przy jednoczesnym zachowaniu wysokiej efektywności energetycznej.

Informacje o położeniu wirnika dostarczają zazwyczaj czujniki Halla, które monitorują pole magnetyczne i przekazują sterownikowi dane o lokalizacji wirnika. Dzięki temu można dostosować kolejność aktywacji cewek, co wspiera dynamicszne zmiany warunków operacyjnych. Pętla sprzężenia zwrotnego zapewnia stabilność pracy oraz precyzyjną kontrolę momentu obrotowego.

Nowoczesne sterowniki, poza podstawowymi funkcjami, oferują także zaawansowane opcje monitorowania i diagnostyki, co ułatwia wykrywanie potencjalnych problemów. Celem tych rozwiązań jest nie tylko efektywne, ale także bezpieczne zarządzanie silnikami bezszczotkowymi w różnorodnych zastosowaniach, takich jak robotyka czy motoryzacja.

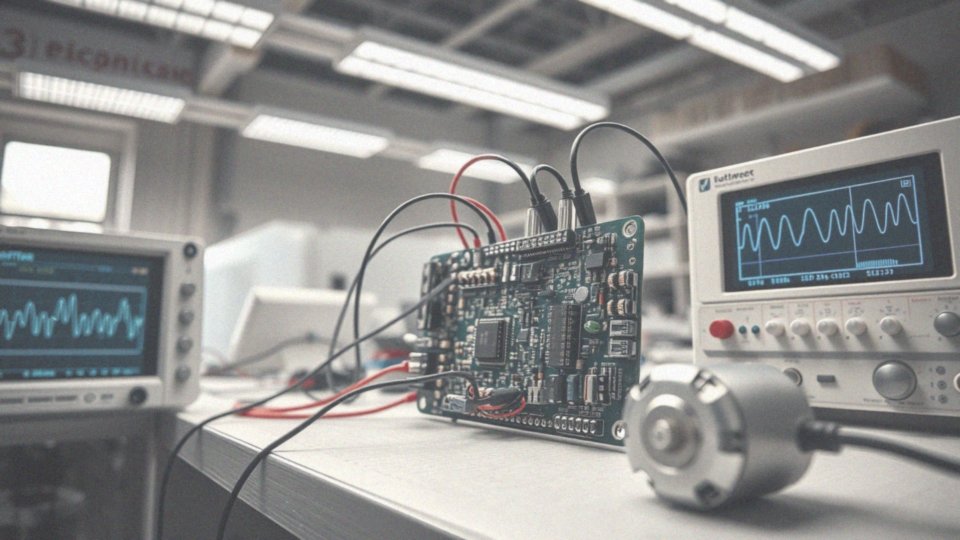

Jak zbudowane są układy sterujące dla silników BLDC?

Układy sterujące silnikami BLDC korzystają z innowacyjnych platform, takich jak:

- Arduino UNO R3,

- STM32 Nucleo,

- X-NUCLEO-IHM07M1.

Wykorzystują one mikrokontrolery do generowania sygnałów sterujących, co umożliwia precyzyjne dostosowywanie prądu w cewkach silnikowych. Na przykład, powszechnie używane układy, takie jak L6230 oraz STSPIN233, znajdują zastosowanie w wydajnych aplikacjach. Działają one na zasadzie sekwencyjnego aktywowania cewek, co zapewnia gładki ruch wirnika.

Aby zapewnić prawidłową synchronizację, często wykorzystuje się czujniki Halla, które dostarczają danych o położeniu wirnika i pozwalają na synchronizację z sygnałami PWM lub analogowymi (0-5V). Taka integracja znacznie zwiększa efektywność zarządzania momentem obrotowym i prędkością.

Moduły takie jak Brushless Motor Shield ułatwiają łączenie z różnymi systemami, co sprawia, że prototypowanie i wdrażanie innowacyjnych rozwiązań staje się prostsze. Kluczowa w tych układach jest także efektywność energetyczna, zwłaszcza w kontekście nowoczesnych systemów napędowych. Ma to szczególne znaczenie w robotyce i pojazdach elektrycznych, gdzie oszczędzanie energii jest niezwykle istotne. Dzięki różnorodności i szerokiej gamie dostępnych opcji, układy sterujące dla silników BLDC zyskują na popularności na rynku.

Jak sterownik silnika BLDC reguluje prąd w cewkach?

Sterownik silnika BLDC ma za zadanie kontrolować prąd przepływający przez cewki, precyzyjnie zarządzając tranzystorami mocy. To właśnie te tranzystory odpowiedzialne są za włączanie i wyłączanie prądu w odpowiednich fazach, co stanowi fundament prawidłowego działania silnika bezszczotkowego. Cały proces oparty jest na informacjach zwrotnych z czujników Halla lub enkoderów, które stale obserwują położenie wirnika.

Analizując te dane, sterownik może dostosować przepływ prądu w cewkach, co umożliwia uzyskanie optymalnego momentu obrotowego i prędkości obrotowej. Funkcjonuje to na zasadzie pętli sprzężenia zwrotnego, gdzie informacje o położeniu wirnika kształtują dalsze decyzje sterownika. Dzięki skrupulatnemu zarządzaniu prądem, system uzyskuje wysoką efektywność energetyczną, co z kolei przyczynia się do zmniejszenia zużycia energii oraz wydłużenia żywotności całego układu.

Tego typu regulacja jest kluczowa, aby silniki BLDC mogły z pełnym powodzeniem sprostać wymaganiom współczesnych aplikacji, których działanie w dużej mierze opiera się na parametrach takich jak: moment obrotowy oraz prędkość obrotowa.

W jaki sposób sterownik informuje o położeniu wirnika?

Sterownik silnika bezszczotkowego stosuje różnorodne techniki do określenia pozycji wirnika, które są dostosowane do specyficznych potrzeb zastosowań. Najpopularniejsze z nich to:

- czujniki Halla, które generują sygnały analogowe ukazujące aktualne położenie wirnika względem magnesów trwałych,

- enkodery, które dokładnie mierzą kąt obrotu wirnika, oferując precyzyjniejsze informacje o jego położeniu,

- algorytmy bezczujnikowe (sensorless), które analizują napięcie i prąd w cewkach silnika, co umożliwia oszacowanie pozycji wirnika na podstawie jego zachowań elektrycznych.

Dzięki tym czujnikom, system kontrolny może odpowiednio synchronizować pole magnetyczne z ruchem wirnika, co jest niezbędne dla właściwego funkcjonowania silnika. Dokładność w pomiarze pozycji wirnika jest kluczowa w aplikacjach, gdzie wymagana jest staranna kontrola prędkości i momentu obrotowego. Choć metoda bezczujnikowa zapewnia większą elastyczność, zdarza się, że jest mniej precyzyjna w porównaniu do rozwiązań z czujnikami. Ostateczny wybór podejścia powinien być uzależniony od konkretnych wymagań aplikacji oraz oczekiwań dotyczących efektywności i dokładności działania.

Co to jest sekwencjonowanie prądu w silnikach BLDC?

Sekwencjonowanie prądu w silnikach bezszczotkowych (BLDC) to proces, który polega na precyzyjnym włączaniu i wyłączaniu prądu w trzech fazach. To działanie zachodzi w odpowiedniej kolejności, co powoduje obrót wirnika i jest kluczowe dla efektywności oraz płynności funkcjonowania silnika. Tego typu sekwencjonowanie ma szczególne znaczenie w aplikacjach, które wymagają dużej precyzji, takich jak:

- automatyka,

- elektronika.

Sterownik zarządzający tym procesem korzysta z informacji o położeniu wirnika, które zwykle dostarczają czujniki Halla lub enkodery. Dzięki tym technologom możliwe jest bieżące monitorowanie pozycji wirnika oraz dostosowywanie prądu w odpowiednich fazach silnika, co z kolei umożliwia efektywną kontrolę momentu obrotowego. Co ważne, sekwencjonowanie prądu wpływa także na wysoką efektywność energetyczną silników BLDC. Odpowiednio skonfigurowany proces minimalizuje straty energii, co sprawia, że silniki te są znacznie bardziej wydajne niż tradycyjne rozwiązania. Nowoczesne technologie oraz zaawansowane algorytmy w sterownikach BLDC umożliwiają dynamizną regulację prądu, dostosowując go do zmieniających się warunków pracy. Jest to kluczowe dla utrzymania stabilności i niezawodności w trudnych aplikacjach.

Jakie czujniki współpracują z sterownikami bezszczotkowymi?

Czujniki współpracujące z bezszczotkowymi sterownikami silników odgrywają kluczową rolę w zapewnieniu efektywnego i precyzyjnego zarządzania. W szczególności czujniki Halla stały się popularnym wyborem, ponieważ monitorują one położenie wirnika, wykrywając zmiany w polu magnetycznym. Dzięki temu osiąga się dokładne sterowanie oraz synchronizację faz.

Poza czujnikami Halla, na rynku dostępne są również:

- enkodery optyczne,

- enkodery magnetyczne.

Te urządzenia zapewniają jeszcze wyższą precyzję pomiarów kątowych, co jest niezbędne w aplikacjach wymagających dużej dokładności. Przekształcają one zmiany pozycji wirnika na sygnały elektryczne, które następnie kierują sterownikiem do realizacji odpowiednich działań. Co ciekawe, niektóre nowoczesne sterowniki bezszczotkowe mogą funkcjonować bezczujnikowo. W takich przypadkach algorytmy analizują prąd i napięcie w cewkach, szacując położenie wirnika. Taka metoda działania pozwala nie tylko zredukować koszty produkcji, ale także uprościć konstrukcję systemu, eliminując potrzebę fizycznych czujników.

Wybór odpowiedniego czujnika jest ściśle związany z konkretną aplikacją. Kluczowe czynniki to:

- wymagania dotyczące precyzji,

- szybkość reakcji,

- budżet.

Dzięki różnorodności dostępnych czujników, sterowniki bezszczotkowe można dostosować do wielu zastosowań, obejmujących robotykę, przemysł motoryzacyjny i inne dziedziny.

Jakie funkcje mają nowoczesne sterowniki silników bezszczotkowych?

Nowoczesne sterowniki silników bezszczotkowych (BLDC) wyróżniają się bogactwem zaawansowanych funkcji, które znacząco podnoszą ich użyteczność w różnych zastosowaniach. Oto niektóre z najważniejszych aspektów:

- regulacja prędkości, pozwalająca na precyzyjne dopasowanie dynamiki obrotów do wymagań systemu,

- dokładne kontrolowanie momentu obrotowego, co jest kluczowe w sytuacjach wymagających zmiennej siły napędu,

- funkcje ochronne, takie jak zabezpieczenie przed przeciążeniem oraz nadprądowe, chroniące silnik przed uszkodzeniami,

- systemy diagnostyczne, umożliwiające monitorowanie stanu pracy silnika i szybką identyfikację problemów,

- funkcje autotuningu, które przyspieszają procesy kalibracji i skracają czas uruchamiania urządzeń.

Co istotne, nowoczesne sterowniki BLDC obsługują komunikację za pomocą interfejsu RS-485, co ułatwia ich integrację z systemami automatyki. Zastosowanie pętli sprzężenia zwrotnego przekłada się na wyższą precyzję działania, umożliwiając dostosowanie parametrów pracy silnika do bieżących warunków. Często wbudowane potencjometry 100K pozwalają na ręczną regulację prędkości, co zwiększa intuicyjność obsługi. Dzięki swojej wszechstronności, nowoczesne sterowniki silników bezszczotkowych zdobywają uznanie w dziedzinach takich jak robotyka czy przemysł motoryzacyjny, przynosząc znaczące korzyści związane z wysoką wydajnością i niezawodnością.

Jakie funkcje oferuje sterownik silnika bezszczotkowego during zmiany kierunku obrotów?

Sterownik silnika bezszczotkowego odgrywa istotną rolę w zapewnieniu bezpieczeństwa oraz efektywności systemów podczas zmiany kierunku obrotów. Przede wszystkim, płynne przejście pozwala zredukować ryzyko uszkodzenia silnika oraz całego układu napędowego, eliminując nagłe skoki momentu obrotowego. Dzięki zastosowanej strategii kontroli przyspieszeń i opóźnień, sterownik precyzyjnie reguluje prędkość wirnika, co przekłada się na optymalne wykorzystanie mocy.

Kolejną istotną funkcją jest dynamiczne hamowanie, które ma kluczowe znaczenie w przypadkach wymagających szybkiego zatrzymania silnika. Ta cecha nie tylko zwiększa poziom bezpieczeństwa, ale także wpływa na poprawę efektywności energetycznej, umożliwiając jednocześnie odzyskiwanie energii w trakcie hamowania.

Warto również zwrócić uwagę na ochronę przed nagłą zmianą kierunku, która skutecznie chroni silnik przed uszkodzeniami i pozwala na zmniejszenie zużycia energii. Dzięki wspomnianym funkcjom, sterownik silnika bezszczotkowego staje się niezbędnym elementem w różnych systemach automatyki. Precyzyjna kontrola dynamiki ruchu oraz minimalizacja ryzyka awarii to kluczowe aspekty, które wspierają szeroki wachlarz zastosowań – od robotyki, przez przemysł motoryzacyjny, aż po inne dziedziny, gdzie niezawodność i efektywność są priorytetowe.

Jakie są wymagania do pracy silnika bezszczotkowego?

Aby silnik bezszczotkowy, potocznie nazywany silnikiem BLDC, pracował efektywnie, muszą być spełnione pewne kluczowe wymagania. Przede wszystkim wymagana jest:

- właściwa konfiguracja oraz odpowiednie podłączenie sterownika,

- odpowiednie napięcie zasilania,

- poprawne podłączenie czujników Halla,

- ochrona przed przeciążeniem,

- technologiczna harmonijność wszystkich elementów systemu.

To właśnie sterownik zarządza prądem w cewkach silnika, co bezpośrednio wpływa na obrotowy ruch wirnika. Czujniki Halla monitorują pole magnetyczne, dzięki czemu sterownik ma bieżące informacje o pozycji wirnika, co pozwala na precyzyjne dostosowanie prądu w cewkach. Nadmierne obciążenia mogą z łatwością prowadzić do uszkodzeń. Utrzymanie tych standardów jest podstawą efektywnego funkcjonowania silników BLDC w różnorodnych zastosowaniach, takich jak robotyka czy pojazdy elektryczne.

W jakich wariantach dostępne są sterowniki silników BLDC?

Sterowniki silników BLDC oferują szeroką gamę wariantów, co umożliwia ich zastosowanie w rozmaitych aplikacjach. Wśród najczęściej spotykanych modeli, można wyróżnić te, które obsługują napięcia zasilania od 12V do 48V. Na przykład:

- BLD-120B i SE-200 działają przy napięciu 24V,

- BLD-1500 oraz BLD-300C funkcjonują przy 48V.

Istotnym parametrem, który trzeba wziąć pod uwagę, jest prąd napędu – sterowniki:

- BLD-70B oraz BLD-750 obsługują wartości do 30A,

- BLD-120A umożliwia korzystanie z prądu o natężeniu 50A.

Użytkownicy mają do dyspozycji różne moce, takie jak: 100W, 750W i 1000W, co pozwala na optymalizację wydajności systemów napędowych. Kolejnym ważnym aspektem jest różnorodność interfejsów komunikacyjnych, a najczęściej stosowanym z nich jest RS-485, który zapewnia łatwą integrację z systemami automatyki. Dodatkowo, niektóre modele, takie jak SH-D08R i BLD-300B, zostały zaprojektowane z myślą o zastosowaniach mobilnych, co znacznie podnosi ich wszechstronność.

Dzięki temu, że dostępnych jest wiele wariantów, użytkownicy mogą precyzyjnie dostosować swoje systemy do specyfikacji konkretnej aplikacji, co w efekcie poprawia ich wydajność i efektywność działania.

Jakie napięcia są używane w sterownikach silników bezszczotkowych?

Sterowniki silników bezszczotkowych, znane jako sterowniki BLDC, działają w różnych zakresach napięciowych, co w dużej mierze zależy od konkretnego modelu oraz wymagań danej aplikacji. Najczęściej spotkamy się z wartościami:

- 12V,

- 24V,

- 48V,

- oraz modele obsługujące napięcia od 6V do 60V.

Wybór odpowiedniego napięcia ma kluczowe znaczenie dla efektywności działania silnika, co znajduje zastosowanie w takich dziedzinach jak:

- drony,

- robotyka,

- automatyka.

Sterowniki przeznaczone do pracy przy niższych napięciach zyskują popularność w lekkich urządzeniach, które mają na celu oszczędność energii. Na przykład, modele operujące w zakresie 6-20V są często wykorzystywane w mobilnych układach napędowych, gdzie istotne są waga i rozmiar. Z kolei wyższe napięcia, takie jak 48V, znajdują zastosowanie w bardziej wymagających systemach, gdzie kluczowe są moc i wydajność.

Szeroki zakres napięć, w jakim mogą funkcjonować sterowniki BLDC, sprawia, że są one niezwykle wszechstronne. Dzięki temu można je z powodzeniem stosować w różnych branżach przemysłowych oraz nowoczesnych technologiach napędowych. Taka elastyczność w zasilaniu pozwala na swobodne projektowanie systemów, co ma ogromne znaczenie w kontekście innowacji i dostosowywania rozwiązań do specyficznych potrzeb rynkowych.

Jakie są zalety stosowania sterowników BLDC w systemach mobilnych?

Zastosowanie sterowników BLDC w mobilnych systemach niesie ze sobą szereg korzyści, co czyni je znakomitym wyborem dla aplikacji wymagających wysokiej wydajności oraz niezawodności. Te nowoczesne elektroniczne elementy charakteryzują się:

- wyjątkową efektywnością energetyczną,

- minimalnymi stratami energii,

- kompaktowym designem,

- niewielką wagą,

- wysoką efektywnością w różnych warunkach operacyjnych.

Dzięki tym właściwościom, urządzenia te mogą dłużej funkcjonować na zasilaniu akumulatorowym. Zredukowana masa przekłada się na lepszy stosunek mocy do wagi, co jest kluczowe w dziedzinach takich jak robotyka bądź elektryczne pojazdy. Co więcej, niezależność momentu obrotowego od prędkości sprawia, że sterowniki BLDC zachowują wysoką efektywność w różnych warunkach operacyjnych. Długi okres działania oraz odporność na wibracje i uszkodzenia mechaniczne to kolejne atuty, które czynią je idealnymi w wymagających zastosowaniach mobilnych. Właściwości te wspierają rozwój innowacyjnych technologii napędowych, oferując zarówno wszechstronność, jak i niezawodność w różnych projektach. Dzięki bezszczotkowym sterownikom systemy mobilne znacząco zwiększają swoją efektywność oraz funkcjonalność nowoczesnych rozwiązań technologicznych.

Jak wpływają sterowniki bezszczotkowe na wydajność układów napędowych?

Sterowniki bezszczotkowe są niezwykle istotne dla efektywności układów napędowych. Ich znaczenie szczególnie wzrasta w przypadkach, gdy konieczne jest precyzyjne zarządzanie energią oraz kontrola momentu obrotowego. Dzięki nowoczesnym rozwiązaniom BLDC, możliwe jest szybkie i efektywne dostosowywanie prędkości silnika, co przyczynia się do poprawy wydajności całego systemu. Regulacja prędkości to kluczowy czynnik, który w znaczący sposób wpływa na ogólne osiągi.

Sterowniki tej klasy są w stanie zmieniać obroty silnika w odpowiedzi na różnorodne sygnały wejściowe, co umożliwia dokładne dostosowanie momentu obrotowego. Te właściwości są szczególnie cenne w sytuacjach, gdzie zmiana prędkości albo momentu obrotowego jest wymagana w odpowiedzi na zmieniające się warunki pracy.

Efektywne zarządzanie energią sprawia, że silniki BLDC generują znacznie mniej ciepła, co prowadzi do wysokiej sprawności. Średnia sprawność tych silników osiąga nawet 90%, co niemal całkowicie eliminuje straty energii, które występują w tradycyjnych silnikach ze szczotkami.

Co więcej, ich konstrukcja znacząco redukuje konieczność konserwacji, wspierając tym samym długoterminową wydajność oraz niezawodność. Zastosowanie sterowników BLDC przynosi wiele korzyści zarówno w kwestiach wydajnościowych, jak i funkcjonalnych, zauważalnych w różnych zastosowaniach, od dronów po samochody elektryczne.

Dodatkowe systemy monitorowania stanu silnika oraz inteligentne strategie regulacji mocy pozwalają na elastyczne dostosowanie do zmieniających się warunków, co stanowi ważny krok w kierunku automatyzacji i optymalizacji układów napędowych.

Jakie wyzwania związane z kontrolowaniem silników bezszczotkowych?

Kontrola silników bezszczotkowych to obszar, który stawia przed inżynierami liczne wyzwania. Aby zapewnić ich efektywne i prawidłowe działanie, konieczne jest wdrożenie odpowiednich algorytmów sterujących, które muszą być dostosowane do różnych warunków roboczych. Kluczowe staje się zatem:

- modelowanie dynamiki silnika,

- zastosowanie strategii umożliwiających płynne przejścia między różnymi trybami funkcjonowania,

- monitorowanie pozycji wirnika.

Jego precyzja ma bezpośredni wpływ na efektywność oraz stabilność jednostki napędowej. W tej sytuacji niezbędne są czujniki Halla oraz enkodery, których niewłaściwa kalibracja może prowadzić do znaczących błędów w pracy silnika. Dodatkowo, silniki bezszczotkowe muszą borykać się z nieliniowościami w swojej charakterystyce, co często wymaga wdrożenia kompensacji w algorytmach sterujących. Kwestia stabilności działania jest też kluczowa, szczególnie w przypadku różnych obciążeń oraz sytuacji przeciążeniowych. Wymaga to zintegrowania funkcji ochronnych wraz z dynamicznymi strategiami zarządzania mocą. Dbałość o aspekty techniczne tego typu jest niezwykle istotna, ponieważ ich uwzględnienie przekłada się na niezawodność operacyjną, co z kolei sprzyja oszczędności energii oraz długowieczności systemów napędowych.

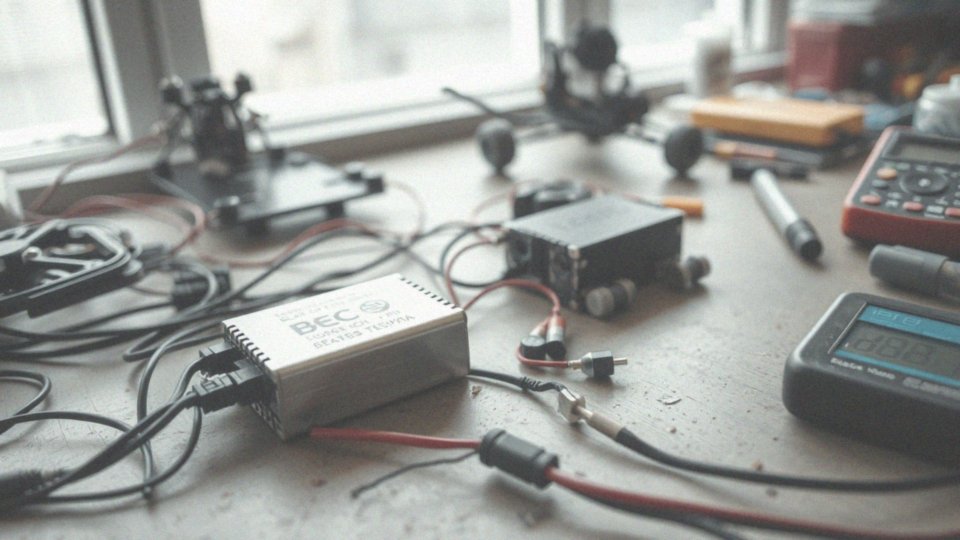

Jak podłączyć sterownik silnika bezszczotkowego?

Podłączenie sterownika silnika bezszczotkowego (BLDC) to kluczowy krok w konfiguracji systemu napędowego. Na początku należy zapewnić odpowiednie napięcie zasilania, które w większości przypadków wynosi od 12V do 48V. Istotne jest poprawne połączenie przewodów fazowych – zazwyczaj są to trzy kable, które dostarczają prąd do cewek silnika. Wszelkie połączenia powinny być zgodne z instrukcją techniczną dostarczoną przez producenta.

Jeśli planujesz używać czujników Halla, nie zapomnij ich podłączyć do sterownika; umożliwi to monitorowanie położenia wirnika, co jest kluczowe dla prawidłowego funkcjonowania silnika. Ponadto, do sterownika muszą być podłączone przewody sterujące, takie jak:

- synał PWM,

- synchronizacyjny sygnał analogowy 0-5V.

Dzięki nim możliwe jest efektywne zarządzanie prędkością oraz kierunkiem obrotów. Zanim przystąpisz do podłączenia, warto dokładnie zapoznać się z instrukcją oraz schematami elektrycznymi, które znajdziesz w dokumentacji. Taka ostrożność pomoże upewnić się, że wszystkie połączenia zostaną wykonane prawidłowo. Przestrzeganie tych wskazówek pozwoli na osiągnięcie optymalnej wydajności oraz niezawodności działania silnika bezszczotkowego.

Jakie sterowniki silników BEZ szczotek występują na rynku?

Na rynku można znaleźć szereg interesujących modeli sterowników silników bezszczotkowych (BLDC), które różnią się nie tylko parametrami, ale również funkcjami oraz przeznaczeniem. Wśród powszechnie wykorzystywanych modeli wyróżniają się:

- SH-D08R,

- BLD-120B,

- BLD-70B,

- BLD-1500,

- BLD-300C.

Każdy z nich ma swoje miejsce w różnych aplikacjach, obejmujących zarówno drony, jak i pojazdy elektryczne. Model SE-200 zdobył szczególną renomę w przemyśle, podczas gdy BLD-70 oraz BLD-120A cieszą się uznaniem w dziedzinie automatyki. BLD-750 świetnie sprawdza się w robotyce, oferując wysoką wydajność oraz niezawodność. Dla bardziej zaawansowanych projektów, dostępne są modele ESC BLHeli-S, takie jak 20A i 45A, które umożliwiają precyzyjne zarządzanie prędkością.

X-NUCLEO-IHM07M1 oraz Brushless Motor Shield zapewniają dużą wszechstronność, szczególnie w prototypowaniu i edukacji. Z kolei Makerbase ODrive3.6 oraz VESC MINI 6.7 Pro zdobyły sympatię entuzjastów DIY, szczególnie w projektach wymagających dużej mocy i dokładnego sterowania. Sterownik Skystars Talon32 40A wyróżnia się znakomitymi parametrami, co czyni go interesującym wyborem w bardziej skomplikowanych zastosowaniach. Dzięki tak różnorodnym modelom, użytkownicy mogą łatwo dobrać odpowiedni sterownik do swoich indywidualnych potrzeb, co znacząco podnosi efektywność systemów opartych na silnikach BLDC.

W jaki sposób zapewnia się kompatybilność sterowników z PLC?

Kompatybilność sterowników z PLC, czyli Programowalnymi Sterownikami Logiki, odgrywa kluczową rolę w dziedzinie automatyki, umożliwiając integrację różnorodnych urządzeń i systemów. Aby uzyskać tę zgodność, korzysta się z uznawanych standardowych interfejsów komunikacyjnych, takich jak:

- RS-485,

- Modbus RTU,

- CANopen,

- Ethernet.

Te znane protokoły zapewniają skuteczną wymianę danych między sterownikami a systemami PLC, co jest niezbędne do sprawnego zarządzania w złożonych aplikacjach automatycznych. Z kolei sterowniki silników bezszczotkowych (BLDC) są projektowane z myślą o łatwej integracji z różnymi systemami PLC. Dzięki temu ich zastosowanie obejmuje wiele dziedzin przemysłu, od robotyki, przez automatykę domową, aż po pojazdy elektryczne.

Ta technologia nie tylko wspiera komunikację, ale także umożliwia obserwację i regulację pracy silników, co przyczynia się do zwiększenia efektywności całego systemu. Sterowniki bezszczotkowe charakteryzują się wysoką elastycznością i wszechstronnością, co sprawia, że są doskonałym wyborem dla nowoczesnych rozwiązań automatyzacyjnych. Kompatybilność z PLC jest niezbędna w zarządzaniu procesami, a odpowiednie interfejsy i protokoły pozwalają na efektywne dostosowywanie systemów zdalnego sterowania, szczególnie w dynamicznie zmieniających się warunkach operacyjnych.